Introducción

El cloruro de calcio (CaCl₂) es uno de los aditivos para hormigón más utilizados, especialmente en la construcción en climas fríos. Acelera el curado, previene la congelación y mejora el desarrollo inicial de la resistencia. Sin embargo, su uso inadecuado puede generar riesgos estructurales, como problemas de corrosión y durabilidad.

Esta guía completa explora:

- El mecanismo químico detrás de los efectos aceleradores del cloruro de calcio

- Dosis óptima para diferentes temperaturas y diseños de mezclas.

- Riesgos críticos (corrosión, reacción álcali-sílice) y estrategias de mitigación

- Estándares de la industria (ASTM, JGJ/T) para una aplicación segura

1. Cómo funciona el cloruro de calcio: la ciencia detrás de la aceleración

1.1 Reacción de hidratación e influencia de la temperatura

El curado del hormigón depende de la hidratación de las partículas de cemento (C₃S, C₂S). El cloruro de calcio actúa como catalizador , acelerando este proceso mediante:

- El aumento de la concentración de iones en la mezcla promueve una disolución más rápida de los silicatos.

- La generación de calor a través de reacciones exotérmicas es crucial en el clima frío.

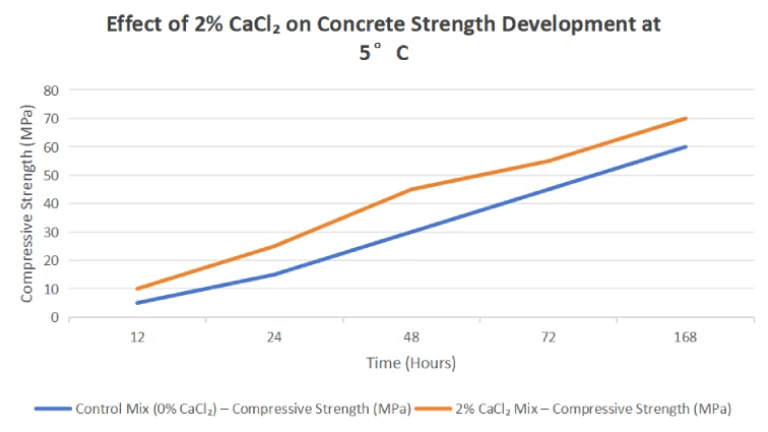

Una curva de tiempo-temperatura (Fig. 1) muestra que con 2% de CaCl₂, el hormigón alcanza el 50% de resistencia entre un 20 y un 30% más rápido que las mezclas sin tratar.

Fig. 1: Desarrollo de la resistencia con/sin CaCl₂

(Datos hipotéticos: 2% de CaCl₂ reduce el tiempo de fraguado en un 40% a 5 °C).

1.2 Impacto en la microestructura

Si bien el CaCl₂ acelera la resistencia inicial, su uso excesivo (más del 2 % del peso del cemento) puede:

- Aumente la porosidad debido al rápido consumo de agua.

- Provoca grietas por contracción si el secado se produce antes de la hidratación completa.

2. Formulaciones de ingeniería: dosificación, compatibilidad y mejores prácticas

2.1 Dosis recomendada para clima frío (-10 °C a 5 °C)

La dosis óptima de CaCl₂ depende de la temperatura ambiente:

| Rango de temperatura | CaCl₂ (% del peso del cemento) | Ganancia de fuerza esperada |

|---|---|---|

| 5°C a 10°C | 1–1,5% | 30–40% a las 24 horas |

| -5°C a 5°C | 1,5–2% | 50–60% a las 48 horas |

| Por debajo de -5 °C | 2% + agentes anticongelantes (por ejemplo, nitritos) | Evita la congelación, pero requiere aislamiento. |

Nota: No se recomiendan dosis superiores al 2% debido a los riesgos de corrosión.

2.2 Sinergia con aceleradores (sin cloruro vs. con cloruro)

El cloruro de calcio a menudo se combina con:

- Trietanolamina (TEA): mejora la resistencia inicial sin aumentar el riesgo de corrosión.

- Nitrito de calcio: Proporciona protección contra el congelamiento al tiempo que inhibe la oxidación.

Evite mezclar con:

- Aceleradores a base de sulfato (por ejemplo, tiocianato de sodio) → Pueden provocar la formación retardada de etringita (DEF) .

3. Riesgos críticos y estrategias de mitigación

3.1 Corrosión del acero de refuerzo

Los cloruros despasivan la capa protectora de óxido de la barra de refuerzo, lo que provoca corrosión electroquímica .

Métodos de prevención:

- Varilla de refuerzo recubierta de epoxi o acero inoxidable .

- Protección catódica (ánodos de sacrificio o corriente impresa).

- Inhibidores de corrosión (por ejemplo, nitrito de calcio al 10-15 % del peso del cemento).

3.2 ¿Por qué se prohíbe el CaCl₂ en el hormigón preesforzado?

El hormigón pretensado es muy susceptible al agrietamiento por corrosión bajo tensión (CST) inducido por cloruros. La norma ASTM A416 prohíbe el uso de CaCl₂ en:

- Vigas postensadas

- Traviesas de ferrocarril pretensadas

3.3 Riesgo de reacción álcali-sílice (ASR)

El CaCl₂ puede exacerbar la ASR en agregados reactivos. Las medidas de mitigación incluyen:

- Utilizando cemento bajo en álcalis (<0,6% equivalente de Na₂O).

- Adición de puzolanas (cenizas volantes, escorias) para reducir la permeabilidad.

4. Cumplimiento de los estándares de la industria

4.1 ASTM D98 vs. JGJ/T 104: Diferencias clave

| Parámetro | ASTM D98 (EE. UU.) | JGJ/T 104 (China) |

|---|---|---|

| Contenido máximo de cloruro | 1% para hormigón armado | 0,1% para ambientes húmedos |

| Método de prueba | Titulación potenciométrica | Análisis volumétrico |

| Ban pretensado | Prohibición absoluta | Evaluación caso por caso |

Consejo práctico: Para entornos marinos, la norma EN 206 (UE) limita los cloruros al 0,4 % para el hormigón armado.

Conclusión

El cloruro de calcio sigue siendo un acelerador rentable para el hormigonado en climas fríos, pero sus riesgos exigen un estricto cumplimiento de:

✔ Límites de dosificación (1–2 % en peso)

✔ Prevención de la corrosión (inhibidores, recubrimientos)

✔ Compatibilidad de materiales (evitar sulfatos, aplicaciones preesforzadas)

Para proyectos críticos, considere alternativas sin cloruro (por ejemplo, formiato de calcio).

Referencias

- "Especificación estándar ASTM D98-16 para cloruro de calcio" - ASTM

- "JGJ/T 104-2011 Especificación para la construcción invernal de ingeniería de edificación (Versión en inglés)" - Código de China

- Hormigonado en clima frío 306R-16 - ACI

- Prevención de la corrosión en el hormigón armado - NACE International