Introduction

Le chlorure de calcium (CaCl₂) est l'un des additifs pour béton les plus utilisés, notamment dans les constructions par temps froid. Il accélère le durcissement, prévient le gel et améliore le développement de la résistance initiale. Cependant, une mauvaise utilisation peut entraîner des risques structurels, notamment des problèmes de corrosion et de durabilité.

Ce guide complet explore :

- Le mécanisme chimique derrière les effets accélérateurs du chlorure de calcium

- Dosage optimal pour différentes températures et conceptions de mélange

- Risques critiques (corrosion, réaction alcali-silice) et stratégies d'atténuation

- Normes industrielles (ASTM, JGJ/T) pour une application sûre

1. Comment fonctionne le chlorure de calcium : la science derrière l'accélération

1.1 Réaction d'hydratation et influence de la température

La cure du béton repose sur l'hydratation des particules de ciment (C₃S, C₂S). Le chlorure de calcium agit comme catalyseur et accélère ce processus en :

- L’augmentation de la concentration en ions dans le mélange favorise une dissolution plus rapide des silicates.

- La génération de chaleur par des réactions exothermiques est cruciale par temps froid.

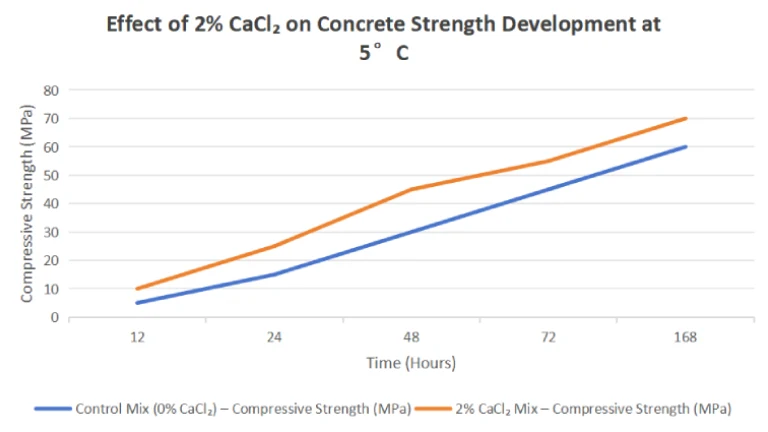

Une courbe temps-température (Fig. 1) montre qu'avec 2 % de CaCl₂, le béton atteint une résistance de 50 % 20 à 30 % plus rapidement que les mélanges non traités.

Fig. 1 : Développement de la résistance avec/sans CaCl₂

(Données hypothétiques : 2 % de CaCl₂ réduisent le temps de prise de 40 % à 5 °C.)

1.2 Impact sur la microstructure

Bien que le CaCl₂ accélère la résistance initiale, une utilisation excessive (au-delà de 2 % du poids du ciment) peut :

- Augmente la porosité grâce à une consommation rapide d'eau.

- Provoque des fissures de retrait si le séchage se produit avant l'hydratation complète.

2. Formulations d'ingénierie : dosage, compatibilité et meilleures pratiques

2.1 Dosage recommandé par temps froid (-10°C à 5°C)

Le dosage optimal de CaCl₂ dépend de la température ambiante :

| Plage de température | CaCl₂ (% du poids du ciment) | Gain de force attendu |

|---|---|---|

| 5°C à 10°C | 1 à 1,5 % | 30 à 40 % en 24 heures |

| -5°C à 5°C | 1,5 à 2 % | 50–60 % à 48 heures |

| En dessous de -5°C | 2% + agents antigel (par exemple, nitrites) | Empêche le gel, mais nécessite une isolation. |

Remarque : Les dosages supérieurs à 2 % ne sont pas recommandés en raison des risques de corrosion.

2.2 Synergie avec les accélérateurs (sans chlorure ou à base de chlorure)

Le chlorure de calcium est souvent associé à :

- Triéthanolamine (TEA) : Améliore la résistance initiale sans augmenter le risque de corrosion.

- Nitrite de calcium : Offre une protection contre le gel tout en inhibant la rouille.

Éviter de mélanger avec :

- Accélérateurs à base de sulfate (par exemple, le thiocyanate de sodium) → Peuvent provoquer une formation retardée d'ettringite (DEF) .

3. Risques critiques et stratégies d'atténuation

3.1 Corrosion de l'acier d'armature

Les chlorures dépassivisent la couche d’oxyde protectrice sur la barre d’armature, ce qui entraîne une corrosion électrochimique .

Méthodes de prévention :

- Barres d'armature revêtues d'époxy ou de renfort en acier inoxydable .

- Protection cathodique (anodes sacrificielles ou courant imposé).

- Inhibiteurs de corrosion (par exemple, nitrite de calcium à 10–15 % du poids du ciment).

3.2 Pourquoi le béton précontraint interdit le CaCl₂

Le béton précontraint est très sensible à la fissuration par corrosion sous contrainte (SCC) induite par les chlorures. La norme ASTM A416 interdit le CaCl₂ dans :

- Poutres post-tendues

- traverses de chemin de fer précontraintes

3.3 Risque de réaction alcali-silice (ASR)

Le CaCl₂ peut aggraver la RSA dans les agrégats réactifs. Les mesures d'atténuation comprennent :

- Utilisation de ciment à faible teneur en alcalins (< 0,6 % équivalent Na₂O).

- Ajout de pouzzolanes (cendres volantes, scories) pour réduire la perméabilité.

4. Conformité aux normes de l'industrie

4.1 ASTM D98 vs. JGJ/T 104 : principales différences

| Paramètre | ASTM D98 (États-Unis) | JGJ/T 104 (Chine) |

|---|---|---|

| Teneur maximale en chlorure | 1% pour le béton armé | 0,1 % pour les environnements humides |

| Méthode d'essai | Titrage potentiométrique | Analyse volumétrique |

| Interdiction de précontrainte | Interdiction absolue | Évaluation au cas par cas |

Conseil pratique : Pour les environnements marins, la norme EN 206 (UE) limite les chlorures à 0,4 % pour le béton armé.

Conclusion

Le chlorure de calcium reste un accélérateur rentable pour le bétonnage par temps froid, mais ses risques exigent un strict respect de :

✔ Limites de dosage (1 à 2 % en poids)

✔ Prévention de la corrosion (inhibiteurs, revêtements)

✔ Compatibilité des matériaux (éviter les sulfates, applications précontraintes)

Pour les projets critiques, envisagez des alternatives sans chlorure (par exemple, le formiate de calcium).

Références

- « ASTM D98-16 Spécification standard pour le chlorure de calcium » - ASTM

- « JGJ/T 104-2011 Spécifications pour la construction hivernale des bâtiments techniques (version anglaise) » - Code de la Chine

- Bétonnage par temps froid 306R-16 - ACI

- « Prévention de la corrosion du béton armé » – NACE International